其它方面不說,單單材料科技人類材料學的最高技術標杆——日本!

材料學的水平極大程度決定一個國家的最高新科技的水平。好的裝甲需要好材料,導彈的外殼需要好材料,飛機發動機葉片需要更優異的材料,最高精尖的軍用雷達半導體元器件也需要更好的材料。

而在材料方面,日本已經甩開了第二名美國極大的身位,剩下的俄羅斯中國之類已經遠遠不在一個檔次,這裏以人類的最高精尖的三種材料技術——製作洲際彈道導彈

噴管和殻體以及飛機骨架的高強度碳纖維材料;製作最高性能主動相控陣軍用雷達的寬禁帶半導體收發組件材料;製作最新式渦輪發動機渦輪葉片的高性能單晶葉片

三種頂級科技說明日本遠遠領先於其它地球國家的最頂級科技。

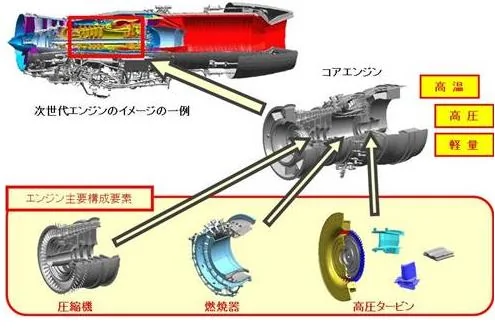

1,首先是最新式的渦輪發動機葉片的五代單晶材料。

因為渦輪葉片工作環境極為惡劣,並且要在極度高溫高壓下保持數萬轉的高轉速,所以對於高溫高壓下的抗蠕變性能的要求是非常高的。這個目前科技最好的解決方法就是讓晶體約束朝一個方向伸展,使其材料相比於常規材料來說無晶界,這可以大大提升高溫高壓下的強度和抗蠕變性能。

目前人類科技的單晶材料共有五代我們可以發現,越到後面一代,已經沒有美國和英國的影子了,老毛子那更是不知道甩到猴年馬月去了。如果說四代單晶還有法國作為西方的希望苦苦支撐的話,那麽第五代單晶就是東瀛的獨舞——人類最頂級的單晶材料,就是日本的第五代單晶MS-162/192,日本是目前世界上唯一一個能製造第五代單晶材料的國家。有些人可能不知道這意味着什麽,我們貼出美國F-22和F-35使用的F119/135發動機的渦輪葉片材料CMSX-10三代高性能單晶作為對比。我們可以看到,三代單晶的典型代表CMSX-10的抗蠕變性能如下:1100度,137Mpa,220小時。這是西方的頂級水平了

日本的第五代TMS-162呢?同樣條件,壽命高達959小時,接近1000小時壽命,相比於美國材料壽命足足達到4倍有餘。

事實上,在這個偉大的技術革新面前,傳統的材料學和發動機技術的歐洲頂尖水平公司RR已經選擇了屈服。英國羅羅大批進口日本的單晶材料用於製造自己的Trent系列發動機。

2,再看碳纖維材料。

衆所周知,碳纖維因為質量輕巧,強度極高而被視為理想的導彈,特別是最頂尖的洲際彈道導彈材料。包括美國侏儒以及三叉戟D5還有法國M51的新式洲際彈道導彈都用碳-碳和碳-樹脂複合材料用於製造洲際導彈的殻體和噴管。在這項技術上日本同樣領先於世界水平。

碳纖維分為兩種——高強度和高拉伸模量

上面的是日本東麗公司的碳纖維材料,下面是美國大力神公司的,其中IM7被用作製造三叉戟D5的殻體。而東麗的T1000強度高達7060mpa,拉伸模量在高強度碳纖維中也很高(達到了284Gpa),這些都超過了美國的IM9的美國最高水平。

碳纖維目前勉強處於同一水平綫的只有美日(雖然美國相對較差),其它國家與這兩個國家相比都不值一提。

我們來看看俄國人到達了一個怎麽樣的水平吧!

纖維複合材料特別是碳纖維有機複合材料,在現代飛機上獲得了廣泛應用。與西方比較俄羅斯這種材料,研究及應用時間稍晚一些,上世紀70年代才着手研究。當時前蘇聯國家石墨結構材料研究所、全蘇聚合物纖維研究所,以及今日的全俄航空材料研究院,生産出拉伸強度2500~3000MPa、拉伸模量250GPa的高強度碳纖維,以及模量400~600GPa的高模量碳纖維。後來又研究出4000~5000MPa的中模量碳纖維。總體上看俄羅斯的碳纖維産品,性能水平不如美日水平高。從高強度纖維産品來看,俄羅斯的YKH、BMH比目前通用的,T300大約低1000Mpa。俄羅斯高模量纖維400~600GPa,與日本M40J、M60J相近。在中模碳纖維方面與美國的,T800H及T1000G有一定差距,在模量相同的條件之下,後者的強度高出500~1000MPa。俄國人最強的水準也不過5000mpa封頂,和美日完全不是一個檔次,這還是毛子的實驗室水平。

位業內專家告訴記者,目前,全世界碳纖維生産廠家中日本的東麗、東邦和三菱3家公司,代表着目前世界上最先進水平。我國碳纖維的質量、技術和生産規模與國外差距很大,其中高性能碳纖維技術更是被西方國家壟斷和封鎖。我國雖然經過多年研究和試生産,但至今尚未掌握高性能碳纖維的核心技術。從技術研發到産業化難度更大,因此碳纖維要真正實現國産化需要一個漫長的過程。

可以看到,中國的T800級別的碳纖維也只能在實驗室裏生産。而日本的遠遠強於T800的T1000碳纖維已經走入了市場大量製造了。事實上,T1000隻是東麗80年代的製造水平。可見美日在碳纖維領域領先其它國家20年以上。

3,再看看雷達。

大家知道,主動相控陣雷達的最關鍵技術就在於一個個T/R收發組件。事實上,AESA雷達就是數千個收發組件單元組建成一台整的雷達。而T/R組件就是由少則一個,多則4個MMIC半導體晶片材料封裝而成。這個晶片是將雷達的電磁波收發組件整合起來的一個微型電路,既負責電磁波的發出,也負責接收。而這個晶片就是在整個半導體晶片上蝕刻齣電路來的。所以,這個半導體晶圓的晶體生長是整個AESA雷達最關鍵的技術部分。這就是F-35的諾斯羅普.格魯曼公司的APG81雷達的MMIC晶片,APG81雷達由數千個一模一樣的這樣的MMIC晶片集成。這個晶片是以GaAs為基體蝕刻構築的。但是事實上,GaAs材料因為其禁帶過窄,其擊穿電壓過低,其發射功率是上不去的。所以,迫切需要新一代寬禁帶的半導體材料。而這個材料目前已經找到了,就是GaN材料。而GaN材料的晶體生長是非常困難的,目前也是日本率先攻克了GaN薄膜的大規模製造工藝。

1994年日本日亞化工突破了GaN材料成核生長的關鍵技術,不久P型GaN採用退火技術得以實現,隨後GaN led研製成功。近幾年,通過外延技術的提升,GaN LED的內量子效率大大提升,結合粗化、倒裝、PSS襯底等提高光輸出效率的技術,GaN基LED已廣泛應用於全彩顯示、交通信號燈、汽車燈具、液晶背光、室內照明和路燈照明等領域,半導體照明已經日臻成熟,走進千家萬戶。

目前,絶大部分GaN基LED均採用價格相對低廉的藍寶石為襯底材料製備。然而,藍寶石襯底與GaN材料有高達17%的晶格失配度,如此大的晶格失配造成了很高的位錯密度,導致GaN LED中的非輻射複合中心增多,限制了其內量子效率的進一步提升。SiC襯底與GaN材料的晶格適配度只有3%,遠小於藍寶石襯底與GaN材料間的晶格適配度,因此在SiC襯底上外延生長的GaN材料的位錯密度會更少,晶體質量會更高,同時SiC的熱導率(4.2W/cm.K)遠大於藍寶石,有利於器件在大電流下工作。但是SiC襯底的製備難度較高,外延生長GaN的成核也具有一定難度。因此,SiC襯底上製備GaN LED的技術僅限於以美國CREE為代表的少數掌握SiC襯底囗製備技術的公司手中。目前,美國Cree公司生産的GaN LED封裝成白光後,流明效率已經超過200lm/W,遠遠超過其它同行廠家。

美國由於無法大規模製造SiC基體的GaN材料,所以求助於日本。可以預見,下一代美國的雷達的材料都將是Made in Japan。

日前LED上游大廠美國Cree表示,該公司已與三菱化學簽訂獨家授權合約。根據雙方協議,三菱化學將可製造、販賣獨立的氮化鎵(GaN)基板,並有權簽訂類似專利範圍的再授權協議(similarly-scoped sublicenses)。據了解,三菱化學光電事業部門總經理Yasuji Kobashi在聲明中指出,上述授權合約可望幫助該公司在光電産品領域中拓展氮化鎵基板業務。

事實上,美國F-22的雷達用日本技術從來就不是什麽秘密。早在90年代初,也是日本率先攻克GaAs晶圓的生長工藝,逼着美國購買日亞化工的GaAs晶圓技術用以製造F-22的 APG77雷達。正是日本日亞化工向美國的半導體材料製造的技術許可和轉讓,美國才得以在90年代後半期發力,利用軍用雷達的AESA革命甩開其它國家。

傳統的材料學和發動機技術的歐洲頂尖水平公司RR已經選擇了屈服。英國羅羅大批進口日本的單晶材料用於製造自己的Trent系列發動機。

事實上,在這個偉大的技術革新面前,傳統的材料學和發動機技術的歐洲頂尖水平公司RR已經選擇了屈服。英國羅羅大批進口日本的單晶材料用於製造自己的Trent系列發動機。